1) Lò bao ( lò bầu ) :

Lò bao có hình dạng ống nghiêng, phải được xây trên bề mặt có độ dốc từ 15-25 độ.Lò được chia ra thành từng căn hay được gọi là bao hoặc bầu,tùy theo kích thước từng lò sẽ có số ngăn tương ứng, thông thường thì có khỏang 10-20 bao.Kịch thước chiều dài lò thay đổi tùy thuộc vào số bao, chiều rộng thường từ 6-8m. Kích thước mỗi bao với chiều cao khoảng 2-2.5 m, chiều dài 2-2.3 m. Các bao được ngăn cách với nhau bằng vách ngăn, phía dưới sát nền lò có những lỗ nhỏ (kích thước 10x20cm, 32 lỗ đối với lò có chiều rộng 8m) thông với bao trên gọi là răng lửa.Khí thải và hơi nóng từ bầu chụm theo răng lửa thoát lên các bao bên trên.Đầu thấp là nơi có bầu lửa, xuất phát chụm lửa và dần dần đốt lên các bao trên. Bầu lửa (bao đầu tiên) còn gọi là căn bầu dùng để đốt củi xông làm nóng lò và làm khô sản phẩm không chất sản phẩm, bao thứ 1 cũng không thể nung sản phẩm do chất lượng sản phẩm kém, tỷ lệ lọai bỏ cao, chỉ có thể dùng nung gạch.Sản phẩm được xếp từ ngăn thứ 2 trở lên. Mỗi bao đều có cửa lò ở 2 bên khi xếp sản phẩm xong và bắt đầu giai đọan nung được bít kín chỉ chừa 2 lỗ nhỏ, một dùng để đưa nhiên liệu vào và một gọi là mắt lửa dùng để kiểm tra nhiệt bên trong lò và xem độ chảy của men để xác định kết thúc quá trình đốt. Đốt lần lượt từ căn bầu (xông) thường 18-24 giờ, căn 1 khỏang 1-2,5 giờ, lần lượt từ căn 2,3.. mỗi căn khỏang 3-4 giờ tùy lọai sản phẩm. Đây là lọai lò có nguồn đốt di động, sản phẩm cố định họat động theo nguyên tắc lửa đảo. Thành và vòm lò được xây bằng vật liệu chịu lửa công ty tnhh sxtm Tiếng Mạnh ( tiengmanh.com ). Khói và nhiệt được dẫn từ bao trước qua răng lửa đi thẳng lên trên vòm lò và quặt xuống nền lò. Khi trong bao trước được nung ở nhiệt độ cao thì ở bao sau đang ở giai đọan nâng nhiệt độ, bao kế tiếp đang ở giai đọan sấy.

2) Lò ống :

Lò ống giống như lò bao nhưng không được ngăn ra thành từng căn như lò bao mà thông suốt theo chiều dài của lò. Các cửa dùng xếp sản phẩm vào và lấy ra cách nhau từ 2m-2,5m. Khi chất đầy sản phẩm sẽ bít cửa lò và chừa lỗ nhỏ (0,2×0,2m) để cho củi vào, cách khoảng 0,5-0,7m có một lỗ cửa. Lò ống có ưu thế nung các lọai sản phẩm như chén, bát, tô, dĩa.

Ưu nhược điểm lò thủ công :

Nhóm lò thủ công có chung các đặc tính kỹ thuật như sau:

- Nhiên liệu: củi

- Sản phẩm được xếp cố định, nhiệt di động từ thấp lên cao, khí nóng được tận dụng để sấy sản phẩm ở phần trên.

- Không có hệ thống kiểm tra nhiệt độ, nhiệt độ được kiểm tra bằng kinh nghiệm của thợ đốt lò.

- Lò được đốt gián đọan theo từng đợt sản phẩm.

- Môi trường làm việc: nhiệt độ và nồng độ khí ô nhiễm cao do việc xếp dỡ sản phẩm thực hiện trong lòng lò khi lò chưa nguội hẳn và do các căn dưới đang được đốt khí thải (bụi và khói đen) thoát ra phía trên cũng như do khả năng cách nhiệt của thành lò kém. Khí thải thoát tự nhiên, thoát ra từ lỗ đưa nhiên liệu vào và mắt lửa ở 2 cửa bên và thông lên các căn kế cận và thoát ra ngoài qua mái hiên.

- Lò bao và lò ống tận dụng được lượng nhiệt của căn đốt trước để sấy cho căn sau nhờ được thiết kế trên nền dốc 15-250C. Tuy nhiên, có một lượng nhiệt lớn thất thoát qua cửa nạp liệu ở hai bên, ở trên đỉnh lò, ở thân lò và ở căn cuối khi hoàn tất chu trình đốt lò. Thường để tận dụng lượng nhiệt này, người ta thường xếp sản phẩm mộc lên phía trên bề mặt lưng lò để sấy khô trước khi xếp vào lò nung, tận dụng thời gian và tiết kiệm nhiệt làm nóng lò, sản phẩm có thể được lấy ra sau khi bít cửa 48-72 giờ để chuẩn bị xếp sản phẩm mộc vào lò cho chu kỳ đốt kế tiếp, đôi khi lúc bắt đầu đốt những bao đầu tiên, các bao sau cùng vẫn chưa được lấy sản phẩm

Như vậy công nghệ cũ sẽ vận hành gián đoạn, sản xuất theo từng mẻ, tiêu hao nhiều nhiên liệu và gây ô nhiễm môi trường cho khu vực xung quanh lò, chất lượng không đạt .

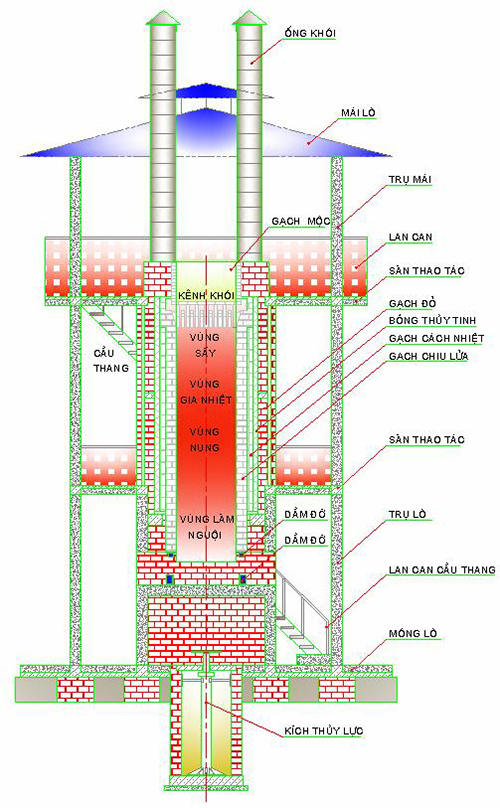

3) Lò gạch liên tục kiểu đứng ( lò tuynel kiểu đứng ) :

Cấu tạo và cách vận hành của lò nung liên tục kiểu đứng :

Lò gạch liên tục kiểu đứng cấu tạo gồm hai lớp tường: Lớp tường buồng nung gạch bên trong và lớp tường bao bên ngoài lò. Lớp tường buồng nung gạch được xây bằng hai lần gạch: gạch chịu lửa phía trong và gạch xây phía ngoài, khe hở giữa gạch chịu lửa và gạch xây được chèn bằng bột hoặc sợi cách nhiệt. Khoảng trống giữa lớp tường buồng nung gạch và lớp tường bao bên ngoài cách nhau khoảng 1 m sẽ được đổ đầy chất cách nhiệt rẻ tiền (xỉ, đất trộn với trấu). Buồng nung gạch đặt ở cốt 1,5 m có tiết diện khoảng 1m x 1,5 đến 2 m và chiều cao 4,5 - 5,5 m tùy theo yêu cầu khi thiết kế.

Trong buồng nung, gạch được xếp thành nhiều mẻ, mỗi mẻ gồm 4 lớp gạch, các mẻ cách nhau bằng một lớp gạch được xếp để tạo thành các rãnh cho các thanh sắt đỡ xuyên qua. Khi lấy gạch ra, cơ cấu lấy gạch ra (hệ trục vít nâng hạ) sẽ nâng cả chồng gạch nhích lên đủ để rút thanh đỡ ra. Sau đó từ từ hạ chồng gạch xuống cho đến khi xuất hiện hàng rãnh tiếp theo trên dầm chữ I thì luồn thanh đỡ vào để đỡ chồng gạch tiếp theo.

Trước khi xếp mẻ gạch mới, mở lá chắn 2 ống khói, để khói được hút ra ngoài, sau khi xếp gạch xong, đóng hai ống khói lại để khói nóng sấy gạch mộc mới xếp vào lò.

Khi vận hành, chế độ cháy trong buồng nung được điều chỉnh để trung tâm cháy (vùng nung) ở giữa lò và duy trì nhiệt độ ở vùng này vào khoảng 900 oC. Công nhân có thể nhìn qua lỗ quan sát lửa để điều chỉnh vùng cháy. Trên vùng nung là vùng gia nhiệt, tiếp theo là vùng sấy. Khói bốc ra từ vùng nung sẽ đi qua vùng gia nhiệt và vùng sấy trước khi thải ra bên ngoài. Nhiệt độ khói ra thấp, chỉ trong khoảng 70 oC đến 130 oC nên không ảnh hưởng đến môi trường bên ngoài.

Bên dưới vùng nung là vùng làm nguội. Gạch sau khi nung được di chuyển dần xuống đáy lò và được làm nguội từ từ. Không khí lạnh cấp vào từ đáy lò, khi đi qua lớp gạch mới nung sẽ làm cho gạch nguội dần, đồng thời không khí được làm nóng trước khi cấp vào vùng nung.

Quá trình nung gạch gồm 4 giai đoạn :

Giai đoạn sấy làm bốc hơi nước trong viên gạch mộc (đã được phơi khô với độ ẩm còn 5 - 7%). Viên gạch được gia nhiệt ở nhiệt độ thấp với tốc độ vừa phải để có thể loại bỏ phần ẩm còn lại. Nhiệt độ viên gạch tăng dần từ nhiệt độ môi trường lên 120 oC.

Giai đoạn gia nhiệt trước khi nung làm cho nhiệt độ viên gạch tăng dần đến nhiệt độ nung. Trong giai đoạn này, các chất hữu cơ trong viên gạch bị đốt cháy có sự chuyển đổi từ trạng thái của đất sang trạng thái gốm. Gạch sau đó chuyển dần sang trạng thái kết khối

Trong giai đoạn nung nhiệt độ vùng nung đạt tới 850 - 950 oC. Bề mặt các thành phần nóng chảy điền đầy vào các khoảng trống tạo thành mối liên kết vững chắc. Gạch trở nên chắc hơn.

Giai đoạn làm nguội làm cho viên gạch nguội từ từ đến nhiệt độ môi trường tránh gây nứt gẫy viên gạch do đột ngột tiếp xúc với không khí lạnh.

Đối với các lò gạch thủ công truyền thống. các công việc xếp gạch vào lò, nung, làm nguội được tiến hành gián đoạn theo từng mẻ đốt. Theo đó các giai đoạn sấy, gia nhiệt, nung và làm nguội diễn ra một cách độc lập trong buồng đốt nên quá trình nung kéo dài, khả năng tận dụng nhiệt kém, hơn nữa nhiệt tích trữ trong vỏ lò cũng bị mất mà không tận dụng được. Bởi vậy nhiên liệu bị tiêu hao nhiều và gây ô nhiễm môi trường. Chất lượng gạch không đồng đều giữa các mẻ đốt và phụ thuộc nhiều vào kinh nghiệm của người đốt lò.

Lò gạch liên tục kiểu đứng tránh được các nhược điểm trên, các giai đoạn sấy, gia nhiệt, nung và làm nguội diễn ra trong buồng đốt nên tận dụng được nhiệt một cách triệt để, nhờ vậy tiết kiệm năng lượng hơn và khói thải cũng giảm đáng kể. Quá trình nung liên tục làm tăng công suất sản xuất gạch, chất lượng gạch cũng tốt hơn, đồng đều hơn. Chu kỳ ra lò từ 60 phút – 120 phút/ mẻ (goòng)

Ưu điểm lò nung liên tục kiểu đứng :

Về khả năng giảm thiểu sự ô nhiễm, lò gạch LTKĐ có cấu tạo kiểu đứng, với quy trình nung gạch gồm 4 giai đoạn: sấy, gia nhiệt, nung và làm nguội, diễn ra từ trên xuống. Gạch được cấp liên tục vào lò từ phía trên, ngược chiều với dòng khói mang nhiệt đi từ dưới lên để gia nhiệt cho viên gạch. Chính nhờ đặc điểm đó, nhiệt được tận dụng một cách tối đa giữa các giai đoạn. Chẳng hạn, khói thải của giai đoạn nung sẽ là môi chất gia nhiệt cho gạch mộc ở trên đi xuống. Không khí lạnh từ dưới lên sẽ được gia nhiệt nhờ nhận nhiệt từ lớp gạch làm nguội sau giai đoạn nung. Bằng cách đó, năng lượng được tái tạo trong viên gạch mà không mất đi đâu cả, lượng khói thải ra hầu như không còn. Quá trình sản xuất liên tục cũng tiết kiệm được nguyên vật liệu như củi, dầu và bảo đảm các viên gạch ít bị hao vỡ so với lò thủ công gián đoạn. Theo tính toán, lò gạch LTKĐ giảm 50% tiêu hao nhiên liệu so với lò thủ công, lưu lượng khói thải giảm 11,5 lần, lượng SO2 và CO2 giảm 6 lần, nhiệt độ khói thải thấp.

Về công suất, kết quả thử nghiệm cho thấy trong khi lò gạch LTKĐ có thể đạt được công suất 1,9 triệu viên gạch một năm, thì lò thủ công chỉ cho ra mỗi năm 1,2 triệu viên. Như vậy, công suất chỉ bằng 62% so với lò gạch LTKĐ. Còn xét về chi phí xây dựng, so với lò tuynel hiện đại, được sử dụng ở các cơ sở sản xuất lớn hiện nay, lò gạch LTKĐ chỉ bằng 1/6 vốn đầu tư, mà chất lượng gạch vẫn bảo đảm.

Lò tuynel :

Các lò hiện đại thường có lớp cách nhiệt dạng bông hoặc sợi rất tốt, lò có kết cấu kín và rất bền nhiệt cho phép tiết kiệm nhiên liệu và rút ngắn thời gian nung. Nhiệt của khí thải được tận dụng để đốt nóng không khí cho quá trình nung.

Sơ đồ hệ thống lò nung tuynel :

.jpg)

Lò tuynen có dạng đường hầm thẳng, có chế độ làm việc liên tục, sử dụng các dạng nhiên liệu khác nhau. Sản phẩm nung được đặt trên các toa xe goòng chuyển động ngược chiều với chiều chuyển động của khí nóng. Lò có kích cỡ rất khác nhau, dài từ 25-150 m.Lò có những bộ phận hồi lưu và trộn khí, tránh sự phân lớp khí làm nhiệt độ lò không đồng đều. Lò được chia làm 3 vùng: vùng đốt nóng, vùng nung và vùng làm nguội. Không khí lạnh dần được đốt nóng lên sau khi làm nguội sản phẩm và được chuyển sang vùng nung tham gia quá trình cháy. Không khí nóng được chuyển sang vùng đốt nóng sấy khô sản phẩm mộc và đốt nóng dần chúng lên trước khi chuyển sang vùng nung. Khói lò được thải ra ngòai qua ống khói nhờ quạt hút. Sự tuần hòan của khí thải cho phép tạo ra chế độ nhiệt và chế độ ẩm dịu hơn, làm cho nhiệt độ đồng đều trên tiết diện lò, giảm tác động có hại của không khí lạnh lọt vào.

Nhiên liệu được nạp qua vòi phun (bec dầu) nếu sử dụng nhiên liệu lỏng thường là dầu FO. Với lò tuynen dễ dàng có khả năng chuyển sang nhiên liệu gas.

Lò được xây bằng phần lớn vật liệu của công ty TNHH SXTM TIẾNG MẠNH, giá thành tương đối thấp nhưng vẫn cao hơn chi phí xây các lò truyền thống.

Thông tin kỹ thuật của lò tuynel :

- Nhiên liệu: dầu, gas, có thể sử dụng than đá;

- Sản phẩm di động, nhiệt cố định, dòng khí chuyển động ngược chiều sản phẩm.

- Kiểm tra nhiệt độ của lò nung bằng cảm biến đo nhiệt độ (can nhiệt), có thể cài đặt nhiệt theo yêu cầu.

- Chế độ đốt lò liên tục;

-Khí thải thoát qua ống khói nhờ quạt hút.

Lò nung tuynel thông thường có kich thước dài 94m, lò sấy dài 58- 62m, ống khói xây cao 25m. Lượng khói thải ra được tận dụng tối đa để sử dụng nhiệt thừa của khói lò nung đư a đưa sang lò tuynel sấy mộc, nhằm tiết kiệm than. Điều này khiến cho lượng bụi thải ra rất ít và nhiệt thải ra tới mức tối thiểu. Nhiệt độ của khí thải khi ra khỏi lò sấy chỉ còn 40 - 500C, không ảnh hưởng tới sức khoẻ của người lao động.

( theo TTVOL ).

|